年間500時間工数減を実現

山中産業様は、京都の伝統産業である西陣織の帯加工の技術をベースに、1950年の創業以来、60年以上も繊維技術にこだわって事業を展開してきました。

近年は紅茶やお茶のティーバッグ、コーヒーフィルタなど飲料品向け事業を経営の柱とし、味にこだわる紅茶やお茶でよく見られる釣鐘状のテトラバッグ型ティーバッグを世界で初めて開発したパイオニア的存在で、新たな技術開発も積極的に行われています。2016年3月には石川県中能登町にティーバッグ用フィルタの一次加工を行う能登工場を新設し事業を拡大されています。

ハンディターミナルについては、梱包出荷工程で他社製品を使っていましたが、より作業効率を高め、早いサイクルで改善を進めるために当社のハンディターミナル「XIT-320-R」を採用していただきました。今回、能登の新工場におきまして、システム構築を牽引した田野様、現場で実際に運用している古角様、高柳様にお話を伺いました。

バーコード読み取りにかかる膨大な工数が課題

能登工場では、ロール状の母材をスリット加工して作った製品を取引先に出荷しています。種類を表す商品ナンバーと製造番号を表すロットナンバー、それぞれのバーコードが記されたラベルを貼り付けて製品を管理し、梱包出荷工程では、それを読み取りながら注文ごとに適切な数量を箱詰めして出荷しています。

しかし製品の種類と生産数、出荷先が非常に多いため、旧システムではバーコードの読み取りだけでも膨大な工数がかかっていました。また現場からも「大変だ」「改善してほしい」という声が上がっていて、変えるきっかけを待っていました。

ちょうど2016年頃には基幹システムが老朽化して更新時期に来ていたので、この機会に新しいことへチャレンジしようということに決めました。

出荷検品・梱包作業

マルチスキャンとエラー警告機能で効率アップ

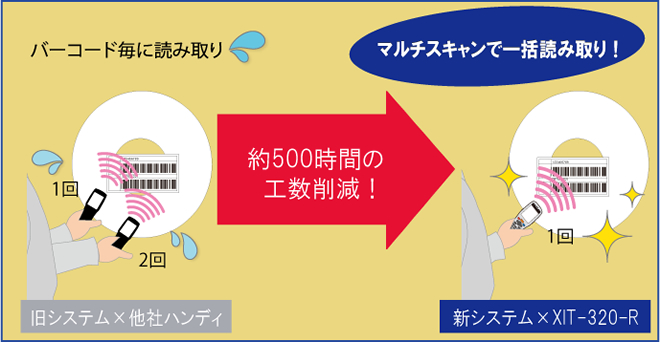

一度で複数のバーコードをスキャンできるマルチスキャン機能は工数削減に大きく役立ちました。

旧システムでは、1製品あたり「商品コード」「ロットコード」の2段のバーコードを順番通りに読み取らなければならず、箱詰めは1箱8製品なので、1箱あたり16回の読み取りが必要でした。それが新システムでは二次元ハンディターミナル・XIT-320-Rのマルチスキャン機能により1回の読み取りでOKになり、読み取り回数は半分になりました。

また二次元ハンディターミナルの採用により、順番や向きを気にせず読めるので作業がとてもスムーズになりました。

採用前と採用後の比較

2重読み取りや異なる製品を読み取った際、画面の警告表示で教えてくれるエラーチェック機能をシステムに組み込んでもらいました。製品は外観では見分けがつかない上に種類が多く、現場ではミス防止のために2重チェックをするなど大きな工数がかかっていました。

システム側でミスに気づいてくれるので現場からはとても好評です。全体としての導入効果は年間で400~500時間の工数削減。

改善提案の増加など現場力を高める効果も

このほかQRコード読み取りや基幹システムとの連携機能など、現場を補助する多くの機能を作っていただきました。これにより梱包作業に集中できるようになったのは良かったと思います。

現場に時間と心の余裕が増えたことにより、以前に比べて改善提案やアイデアが多く出てくるようになりました。お金では買えない部分の効果はとても大きいと思います。

前後工程との連携強化や他部署への展開も視野に

ウェルキャットさんには、ハンディターミナルの機能はもちろんのこと、現場に合わせたアプリやソフトウエアを開発しカスタムしてくれた点をとても評価しています。

2017年3月に基本機能のバージョン1を導入し、そこからわずか1年で改善点を取り入れたバージョン2をリリースできました。こうした点は他ではできない点だと思います。

この成功によって前工程との連携やパートナー企業との接続などこれからやれることが広がりました。また社内の他の部署にも展開し、効率化を図っていきたいと思っています。