ケーザーのビジネスモデルは、付加価値を明確化する。

取材=2019年4月 ◎ 文・写真=下宮慎平

ケーザー・コンプレッサー、2015年の『ものづくり白書』の第3節『製造業の新たな展開と将来像』のなかで同社のビジネスモデルが紹介されたことで、その名前を聞いたことがある人も多いかもしれない。同社はドイツに本社を構えるコンプレッサーメーカーである。ケーザー社は、そのビジネスモデルに特徴がある。同社の販売戦略のひとつである、従来の“装置売り”ではない、同社が『エア売り』と呼ぶ、圧縮空気を従量料金で売るという方式が『ものづくり白書』でも取り上げられ、話題となった。

“製造業の新たな展開”として、製造業×IoTの文脈で語られることが多い同社だが、新興のベンチャー企業というわけではない。1919年にドイツ・コーブルグで創業。実は今年ちょうど創業100周年を迎えた老舗企業でもある。今回、アペルザでは同社の日本法人であるケーザー・コンプレッサー株式会社 代表取締役の河合仁氏に話を聞いた。

―― ケーザー・コンプレッサーのビジネスモデルについて教えてください。

ケーザーのビジネスモデルは、“付加価値を明確化するビジネスモデル”です。本来のお客様の求めている価値、得られるものが何かを一番に考えています。セールス・マーケティングという観点では望ましい方向なのではないかと思います。これがケーザーの継続的なイノベーションにもつながっていると思います。

圧縮空気の業界は、実は“縦割り”です。コンプレッサーはコンプレッサーメーカー、ドライヤーはドライヤーメーカーといったように、それぞれが分かれて商売をしているので、ユーザー側がそこから欲しいものを選択するという形です。

ケーザーのエアサービスでは、それらを一気通貫で提供しています。総合メーカーということです。空気を圧縮するコンプレッサーに加え、圧縮空気を乾燥させたり、きれいにしたりするための乾燥機やフィルター、レシーバータンクなど保管システムによって構成されます。そしてここに台数制御盤が入り、供給元の状態を把握、お客様のニーズに対して最適なものを提供します。全体のシステムとして、こういう構成のものを提供できますと、システム全体の価値を訴求しています。

お客様にとっては、“圧縮した空気”が対価です。では、その“圧縮した空気”(のコスト)の内訳はなんでしょうか。国内ではざっくり85%が電気代、15%が初期投資と保守費用と言われています。つまり、必要な圧縮空気量が得られることに対して、どれだけエネルギーコストが少ないかが重要なのです。

ケーザーの“量り売り”のビジネスの部分が注目されがちですが、実は“省エネ性能”こそが、ケーザーとして訴求する最大のポイントで、他社よりも先んじている部分です。(省エネ性能において)最先端にいけるよう開発を進めています。少なくとも日本国内では10年スパンで見ても、20%は省エネを実現しています。

高い省エネ性能と『エア売り』という料金体系の組み合わせ。

エアサービスの提供と、エネルギーコストの低減を同時にできることがケーザーの特長です。そして、その付加価値を突き詰めていった結果が“量り売り”です。料金体系は携帯電話と同じです。まず基本料金。ここには設備自体の利用料、そして最低限の保守費用が含まれています。次に圧縮空気量に対する従量料金、私たちは『エア売り』と呼んでいます。

ケーザーではお客様へのご提案にあたり、事前にお客様のコンプレッサーの使い方を一定期間モニタリングしています。装置の稼働状況をモニタリングすることで、電気代と空気量の関係がわかります。その結果を基に、“無駄のないシステム”を構築するのです。もちろんモニタリングまでやったけど導入しないというケースもあります。ケーザーのターゲットは“中規模以上”です。町工場のようなそもそもの使用時間が短いところや、逆に極端に大きいところもシステムの規模的に対象外となってきます。

提案したシステムによって、3割ぐらい省エネができるという結果がでれば、お客様側の削減される電気代と相殺する形で、月々の費用がまかなえてしまいます。ケーザーの高い省エネ性能と『エア売り』という料金体系を組み合わせることで、お客様はリスクゼロでメリットを享受することができるのです。

また、お客様側からするとメリットはこれだけではありません。維持管理における省人化です。コンプレッサーが必要なときに動かなくては困ってしまいますので、日常的に維持管理する人が必要です。これは大抵の場合、工場の動力課が担当しています。しかし昨今の高齢化や人手不足によりその専任担当を設けることが難しい場合が増えているのも事実です。そうして人がいなくなると、工場としては外部の委託サービスなどに頼らざるを得なくなります。

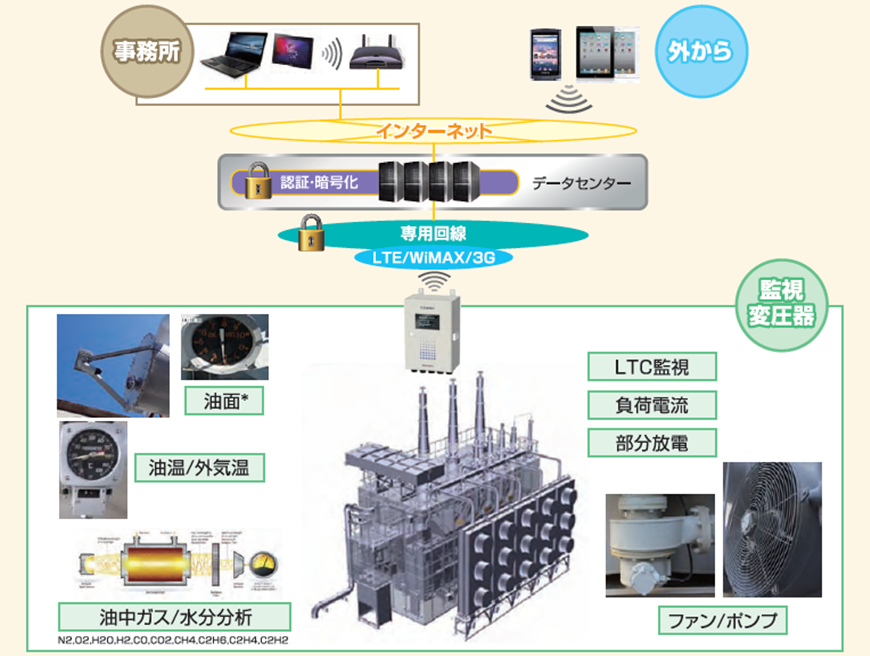

これに対してケーザーでは、少なくとも『エア売り』の場合には、お客様から拒絶されない限りはネットワークへ接続してモニタリング、機器の傾向や状態などを監視します。そしてそこから上がってくる『メンテナンスアラート』をもとに保守対応を行います。これは例えば、装置の稼働時間をもとに通知される消耗品の交換タイミングや、モーターの温度モニタリングによる(注意信号としての)アラートです。この保守費用は基本料金のなかに含まれています。メンテナンスアラートはある程度余裕をもって、2週間前ぐらい前に通知が来るように設定しています。そこから当社の従業員がスケジュールを調整して、行けるタイミングで行くので、我々自身も訪問の効率化が図れています。

―― ビジネスモデルへIoTを組み込んでいる先進的な事例として語られることも多いです。

最近になってこうした仕組みがIoTなどの文脈で語られることが多いですが、実際には電話回線の時代、90年台からヨーロッパでは既に始めていたビジネスモデルです。(従量料金については)実際に人が定期訪問し、検針を行っていました。

―― 電力会社やガス会社のようなイメージです。

そのとおりです。このビジネスの根本が“ガス会社”の考え方だからです。「窒素など他のガスは立米で課金しているのに、なぜ空気だけが違うのか」という違和感から始まっているのです。危険性という点で見ても、他のガスとは違い、扱いやすいはずです。現在、日本国内では東京本社と西日本の2拠点がメインですが、一部、国内のパートナー企業としてガス会社とも実際に協力して事業を展開しています。

このビジネスモデルの特性として、装置が適切にメンテナンスされ、トラブルがなければ(保守にかかるコストが減り)自分たち自身の収益率も上がるということが挙げられます。だからこそ定期訪問を行い、装置に問題がないかの点検を行うことは当然のことで、そこに検針も含めていたのは自然なことだったのです。

実際、装置をネットワークへつないでみると、日本版のIoTで多い『予知保全』のようなアラートはごく一部で、定期訪問の時期を知らせる『メンテナンスアラート』がそのほとんどです。このアラートをもとに定期的な保守を行いますので、装置の状態が良くなっていきます。結果として、故障するリスクは大きく下がります。

“健康診断”的なIoTでは、つなげばつなぐだけ互いに不幸になるかもしれない。

―― このような取り組みは他社ではないのでしょうか。

他のコンプレッサーメーカーでも、IoTの活用や、システムの遠隔監視は増えてきています。しかし、ケーザーとは考え方が異なります。他社はサービス代理店制が主流です。メーカー側が(IoT化を推進、装置をネットワークへ)つなげて、そこから代理店に対してアラート情報を提供する。代理店はアラートを受け取ることで、お客様へのサービスタイミング、訪問機会が増えるのでアップセル機会も増えるという考え方です。

しかし(アラートをベースにしたアップセルは)“健康診断”と一緒です。健康診断で推奨された追加検診や診療を受けないひとがいるように、アラートの都度、部品交換の費用を請求されても、ユーザーはいつまでも払い続けるわけではありません。しかし“メンテナンスを断る”ことで、もし実際に装置が故障をしたら、誰も得をしません。今はまだ、これまで可視化されていなかったタイミングが可視化され、“機会損失”になっていた部分を補っている状態ですので、ユーザーも受け入れるかもしれませんが、それはいつまで続くでしょうか。

いずれどこかのタイミングで(保守のための)“交渉”が必要になります。実際、世の中には機器は買って壊れるまで使い倒したほうがお得だという思想のひともいますので、アラートによる保守、そしてアップセルには限界があります。この点、ケーザーの考え方は異なります。アラートが来る度にお客様と交渉をしても、誰も得をしない。むしろお客様側の“持ち出し”がない、“包括契約”にしていくべきと考え、基本料金のなかに保守費用を含めています。そうでないと、つなげばつなぐだけ互いに不幸になるという皮肉なことになりかねません。

問題が発生するよりも先にリコールがくる。会社全体として大きなメリットを享受している。

―― 表面的にIoTを導入するのではなく、そもそもの顧客価値から考え、ビジネスモデルレベルから変えていくことが重要ということですね。

また、ケーザーにおけるIoTは、実はエアサービスだけでなく、ケーザー自身のサプライチェーンマネジメントでもその価値を発揮しています。例えば、“リコール対応”がそのひとつです。

装置に何か問題が発生したとき、従来それを本社へ報告するかどうかは極端な話、エンジニア次第でした。直して報告するひともいれば、直して報告しない人もいる。直せなくて報告する場合もあります。もちろんシステム上は、メンテナンスの履歴を残しますので、いつどの部品を交換したなどは蓄積されていきますが、それらの履歴と装置の状態の相関というのは、“つないで初めて分かる”のです。

これまでであれば、例えば、アメリカにある1台で問題が発生し、それをドイツ本社に報告し、他の国でも同様の問題が起き始め、それが“問題である”と認識される頃には“爆発”し、リコール対応に大きなコストがかかっていました。

しかし、今では問題が発生するよりも先にリコールがきます。装置がネットワークへつながったことで、世界中の装置のメンテナンス履歴や装置の状態が可視化され、問題をかなり初期の段階で把握できるようになったのです。場合によっては、船でお客様のもとへ輸送している途中にリコールが来ることもあります。リコールにかかるリスクの低下によって、これまでエアサービスの提供価格に織り込まれていたリスク費用も低減させることができるので、お客様側にもメリットがあります。1社あたりの享受できるメリットはそこまで大きくないかもしれませんが、これまでリコール対応にかかっていたコストを考えると、会社全体としてのメリットは大きいです。

―― 今後、ケーザー・コンプレッサーが目指す姿について教えてください。

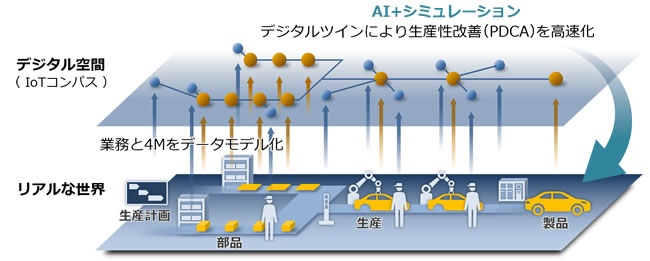

会社としての理想は、世界中のコンプレッサーをつなぎ、モニタリングして、それを自社のセールス・マーケティング活動も含めて活用していくことです。このあたりはドイツ人の好みかもしれませんが『デジタルツイン』的な考え方です。

デジタル上でお客様のシステム状態が可視化されれば、お客様の消費状況、消費パターンが変わったときにはそれが分かる。消費状況、消費パターンが変化したときに、その工場に入っている現行のシステムが果たして最適かどうか。これは間違いなくセールス・マーケティングにもつながる話です。

また、データがつながることで、例えば、日本、アメリカ、中国など各国の複数拠点の台数制御盤のデータもオンラインで見ることができるようになります。工場間での効率比較が可能になるのです。更には、同じ“業界”で比較すれば、どっちにビジネスポテンシャルがあるかも概ね分かるはずです。

現状のシステムはインダストリー4.0という意味では、自社のなかで閉じたIoTシステムですし、最下層のレイヤーにある簡単な構造のものです。データの分析、良い悪いの兆候、しきい値に関するノウハウや精度など、まだまだこれからです。ケーザーとしては、今はまだ具現化を進めていっているフェーズ。これからもやるべきことをひとつずつ着実に実行していきます。