事例のポイント

- 若⼿社員が主導的に⽣産現場の新しい⽣産管理の仕組みを考案し、IoT関連企業とともに、ニーズに合致した仕組みを共同開発

- 設備の稼働状況確認の迅速化や、優れた作業⽅法の可視化を実現

企業概要

三友製作所(茨城県常陸太⽥市)は、医療⽤分析機器関連製品の製造、電⼦顕微鏡関連の付属品の製造、半導体故障解析⽤ツールの製造を⾏うものづくり企業。

現在、常陸太⽥市にある本社⼯場、⽇⽴市の久慈鉄⼯団地にある団地⼯場、テクノセンタの3つの製造拠点でものづくりに取り組む。

解決を目指した課題

同社では、デジタル化の取組として、10年以上も前から3DCADの活⽤に⼀早く取り組んできた。現在では、設計の際には3DCADを扱うのが当たり前の状況となっている。

しかし⼀⽅で、⽣産現場については、⽣産管理システムを導⼊するなどしてきたものの、基本的には従来のやり⽅を⼤きく変えてこなかった。そのため将来を⾒据えた場合、⽣産現場でも新たな取組をしないと、競合他社と競争していけなくなると危機感を持っていた。

課題への対応

きっかけ・経緯

このような背景の中で、社⻑が⽣産現場の新しい⽣産管理の仕組みを考えようと社内で⽅針を⽰したところ、若⼿社員から、現場の⽣産効率を⾼めるだけでなく、⼈⼿不⾜の解消にもつなげることを狙いとした企画が提案された。

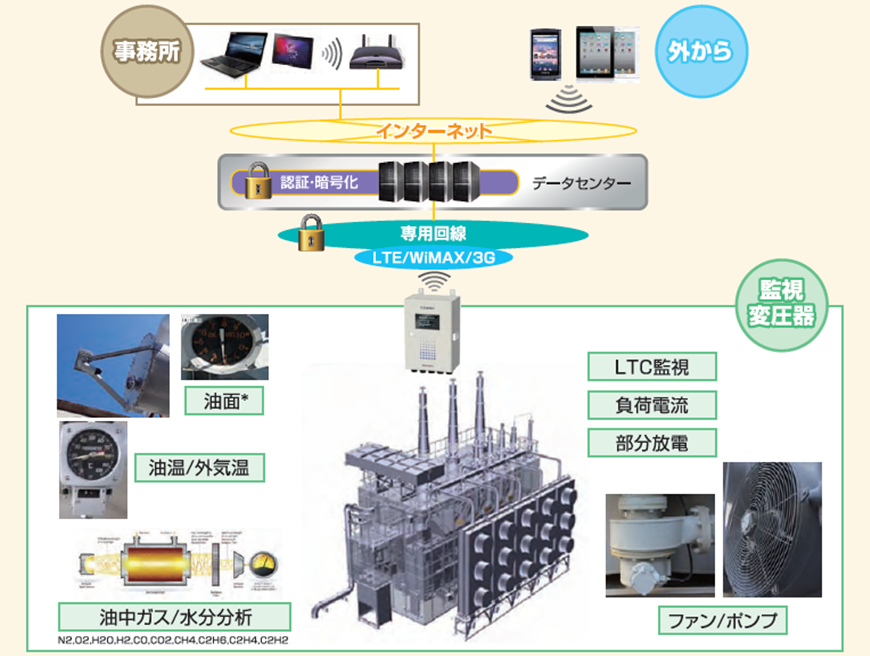

具体的には、社内の複数の⽣産設備をIoT化し、地理的に分散した⽣産拠点の設備の稼働状況を可視化するという企画である。

そして、若⼿社員⾃らその企画の実現に協⼒してくれるIoT関連企業も⾒つけてきたこと、「ものづくり・商業・サービス新展開⽀援補助⾦」による⽀援が得られたこと等がきっかけとなり、同社内での取組が始まった。

▲複数拠点の⽣産設備のIoT化

具体的な解決手段

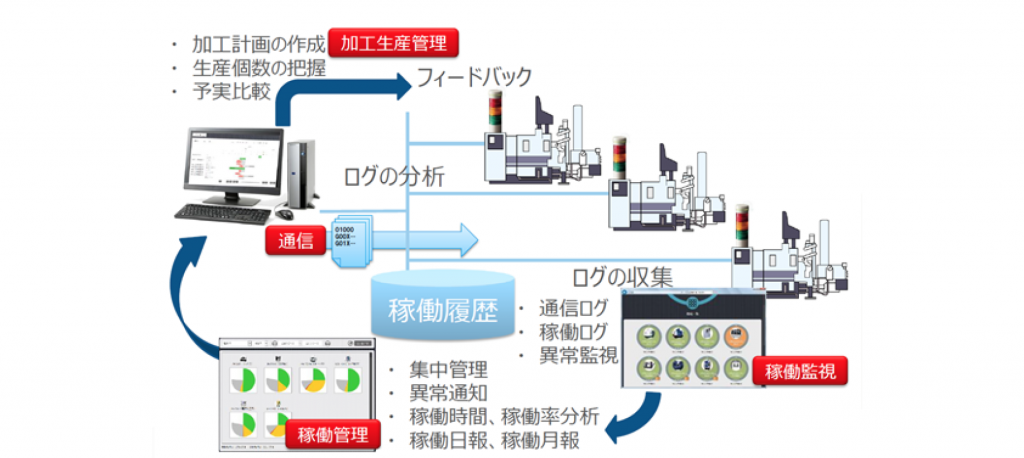

同社では、⼯場に設置されている⽣産設備をネットワークに接続することによって、その稼動状況を可視化する仕組みを構築した。これは⼯場内だけでなく、遠隔地からでも、経営者や⽣産管理者が設備の稼働状況をPC画⾯で把握可能とする仕組みである。

また、蓄積した⼯作機械等のデータを閲覧・分析することにより、加⼯計画の作成や、予実⽐較、稼動⽇報の出⼒等も実施可能な機能の他、管理⽤PCから⼯作機械等に対して、加⼯に必要なNCデータ等を送付する機能も搭載した。

▲複数拠点の⽣産設備の状況を可視化する様⼦

メリット・効果

従来、遠隔地にある⼯場の状況を把握するためには、⽣産管理者等が電話等で現地の作業員に状況を確認する必要があった。今回導⼊した仕組みにより、管理⽤PC上の画⾯を⾒るだけで、遠隔地にある⼯場の稼動状態が分かるようになり、各⼯場への業務の振り分け等をスムーズに⾏えるようになった。

また、導⼊した仕組みにより、様々な⽣産現場の改善すべき点が把握可能となった。例えば、ある⽣産設備では、製作品切替による⼯具付替時間等の段取作業のために、⻑時間⾮稼動となる事象がしばしば発⽣すること等が分かった。そして、⼯具の追加購⼊や、加⼯法の⾒直し等の改善活動を⾏うことで、設備の稼働率を25%程度も向上させることができた。

さらに、⽣産設備の稼働状況を可視化したことで、作業者による設備の使い⽅の違いも把握可能になった。それにより、優れた作業⽅法を社内で共有する取組も進んでいる。