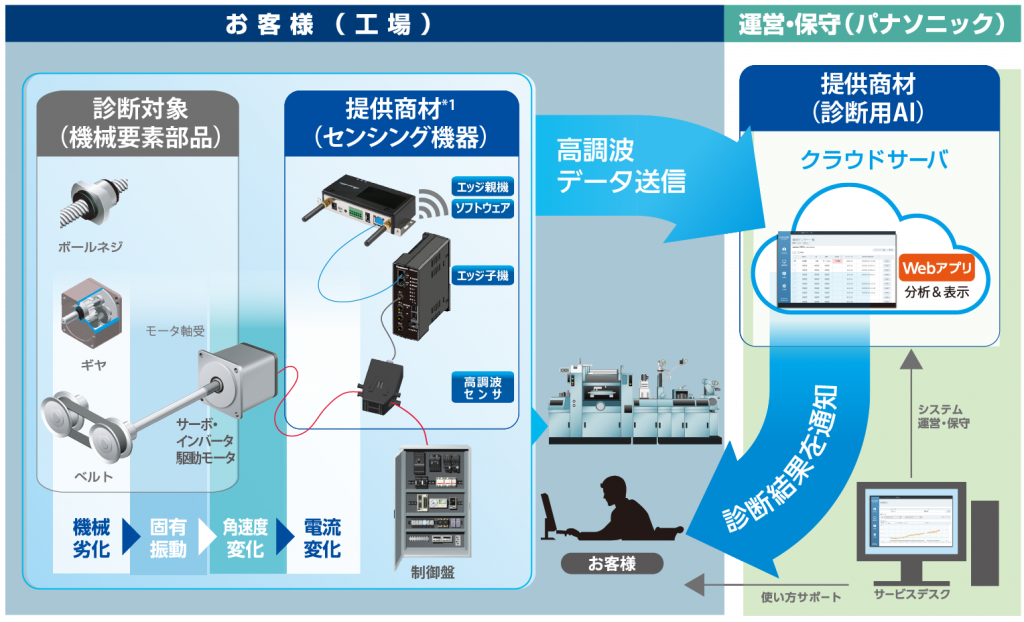

パナソニック インダストリアルソリューションズ社は、業界初(※1)の“高調波[1]センサとAIの組み合わせ”による「AI設備診断サービス」の提供を開始する(2021年4月予定)。

同サービスは、設備の「いつもと違う」状態への変化を検知し現場へ通知することで、利用者の予兆保全[2]の実現に貢献。また、制御盤内への設置が可能で設備を止めずに導入できるため、幅広い製造現場での生産性向上に寄与するという。

(※1)2021年2月8日現在 設備診断用途に開発された高調波センサとAIの組み合わせによるサービスとして(同社調べ)製造現場では、設備の故障停止を確実に回避するための作業が高頻度・高コスト化していることは大きな課題であり、設備の状態変化に応じた適切なタイミングでの保全を実施するソリューションが求められている。

この課題に対応するため同社は、業界初となる高調波センサとクラウド上のAIの組み合わせによって設備の状態変化を検知する「AI設備診断サービス」を開発。

同サービスでは、設備の状態変化が現れやすい電流内の高調波領域をセンサでモニタリングし、機械要素部品が「いつもと違う」状態に変化したことを検知して、利用者へ通知。利用者は設備の状態変化に応じた保全が可能となり、設備停止のリスク回避や保全費の低減を実現する。

加えて、作業者が設備に触れることなくリモートで診断でき、既存設備を止めずにセンサの後付けで導入が可能なことから、製造現場における感染症リスクの低減も期待できる。

特長

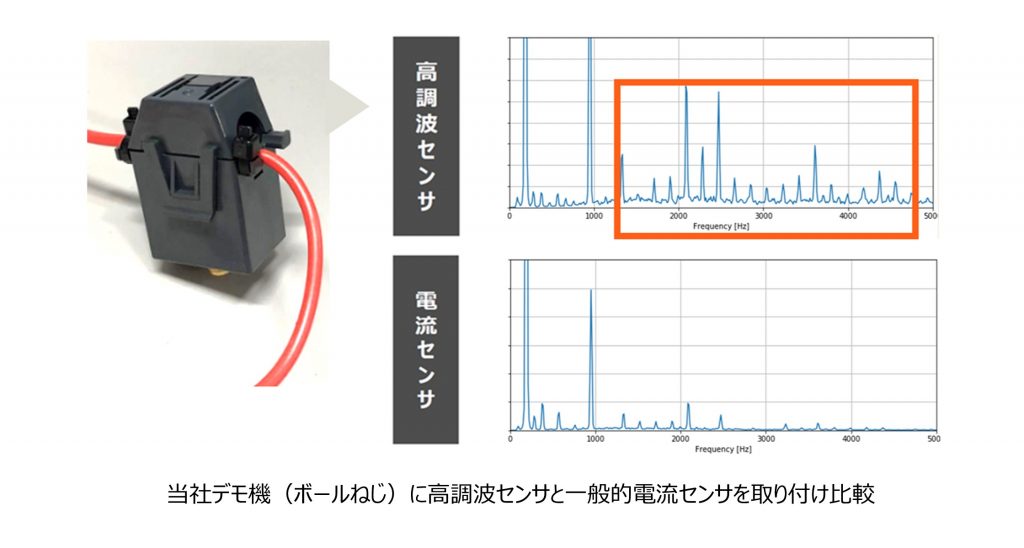

1. 専用センサで設備の状態変化が現れやすい「電流内の高調波」をクリアに取得

今回、同社が独自開発した高調波センサは、一般的な電流センサでは難しかった、機械要素部品の状態変化が現れやすい電流内の高調波領域の波形変動をクリアに取得することが可能(図1)。また、振動センサで設備診断を行う際に課題となることの多い診断対象の周囲の振動にも影響を受けることがなく、高いセンシング性能を実現する。

▼図1:高調波センサと電流センサの比較

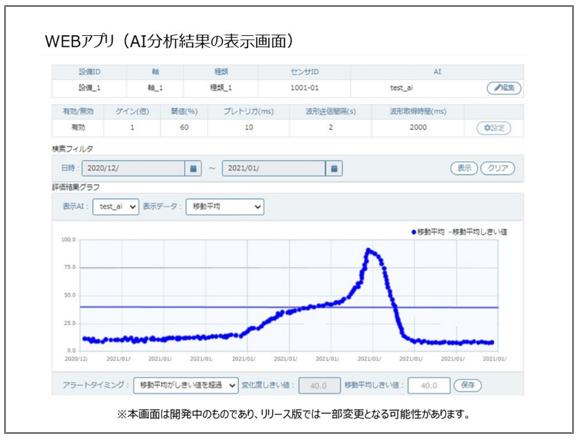

2. 計測データから診断に必要な部分を抽出して分析精度を向上

一般的に、設備の寿命を予測するには、センサから収集したデータをもとにAIなどによって分析を行う。同サービスでは、AI分析の前に、設備の動作特性に基づいてデータの重要部分の判定・抽出処理を実施。AIの学習期間の短縮と分析結果の精度向上を実現。

3. 設備本体でなく制御盤への設置で設備を止めることなく導入が可能

これまで、環境面や構造面から設備の本体にセンサを取り付けることが難しいという理由で設備診断を断念されるケースがあった。また、センサを取り付けるために設備を止めることは避けたいというニーズもある。同サービスは、センサを設備本体ではなく、制御盤に設置することで導入できる。制御盤内コントローラの三相配線[3]のうちの1本に挟むだけで設置でき、稼働中の設備に対しても後付けで簡単に運用を開始することが可能。

用途

サーボモータ・インバータ駆動モータで稼働する設備(※2)の機械要素部品(※3)の状態診断

(※2)コンベヤ、搬送ロボット、ポンプ、ファン、巻き取り機など

(※3)ボールねじ、ベアリング、ギアなど

サービスの概要

用語説明

[1]高調波

電流(交流)の基本波(歪みのない波形)に対する整数倍の周波数成分のことで、歪みを持った波形で表される。

[2]予兆保全

設備の不具合や故障を予知して対象部品の交換・修理を行うことで、予知保全とも言われる。

[3]三相配線

三相とは工場などの大型設備で利用される電気の供給方法のことで、3本の配線(U、V、W)が使用されている。